National Sales Manager

- FMA

- The Fabricator

- FABTECH

- Canadian Metalworking

Categories

- Additive Manufacturing

- Aluminum Welding

- Arc Welding

- Assembly and Joining

- Automation and Robotics

- Bending and Forming

- Consumables

- Cutting and Weld Prep

- Electric Vehicles

- En Español

- Finishing

- Hydroforming

- Laser Cutting

- Laser Welding

- Machining

- Manufacturing Software

- Materials Handling

- Metals/Materials

- Oxyfuel Cutting

- Plasma Cutting

- Power Tools

- Punching and Other Holemaking

- Roll Forming

- Safety

- Sawing

- Shearing

- Shop Management

- Testing and Measuring

- Tube and Pipe Fabrication

- Tube and Pipe Production

- Waterjet Cutting

Industry Directory

Webcasts

Podcasts

FAB 40

Advertise

Subscribe

Account Login

Search

Mantenga las piezas de trabajo en movimiento

Fabricación de metal teniendo en mente la ergonomía

- By Pete Horne

- June 27, 2022

- Article

- Safety

Los trabajadores están envejeciendo. El número de mayores de 45 se ha duplicado desde 1950, y el número de personas de 75 y más en la fuerza laboral se espera que crezca en más de 96% para 2030. La gente está trabajando más años, a veces porque así lo desean, otras veces porque tienen que hacerlo.

Los efectos de envejecer incluyen pérdida de masa muscular, pérdida de fuerza en la parte superior del cuerpo, menor capacidad para mover y manejar cargas. Además, alrededor de un tercio de la población de Estados Unidos es obesa, y esto conlleva un mayor potencial de hipertensión y artritis. Todo esto se vuelve un problema cuando un fabricante debe hacer mucho manejo manual de material.

Una mala ergonomía del lugar de trabajo empieza a mermar la productividad y posiblemente a perjudicar la retención de trabajadores. En un mercado laboral tan altamente competitivo, alguien que salga continuamente de su turno con la espalda adolorida pronto podría empezar a buscar otras oportunidades. Entonces, ¿qué puede hacer un fabricante para mejorar la ergonomía? La respuesta no es tan clara como podría pensarse.

¿Cuánto se puede automatizar en realidad?

La percepción popular sostiene que la robótica y la automatización dominan de manera absoluta la manufactura moderna en Norteamérica; todo lo que no puede automatizarse se manda fuera para aprovechar la mano de obra barata. Suena bien, pero es una simplificación excesiva. Ciertos procesos ya están automatizados, y la automatización de software ha optimizado procesos técnicos como la programación de máquinas e incluso la cotización. Aun así, las altas mezclas de productos así como una demanda variable limitan el uso de la automatización.

Hasta los escenarios más automatizados en chapa metálica requieren al menos algo de intervención manual. Enorme maquinaria sofisticada maneja partes de chapa metálica conforme éstas se mueven del corte al doblado y a veces incluso a la soldadura. Sin embargo, en cierto punto la gente necesita levantar una parte, un ensamble o una caja, luego ponerla en algún lugar. Podrían acomodar partes en una tarima para un montacargas o un transporte manual, quizás poner cajas en una banda transportadora o incluso en un vehículo móvil automatizado. Los actos físicos de levantar y mover partes y productos no han desaparecido ni siquiera de la planta de producción más robotizada.

De hecho, las acciones más difíciles de girarse, doblarse y estirarse ocurren en áreas del taller de chapa metálica con opciones limitadas de automatización, especialmente en pasos de manufactura corriente abajo, como ensamble, empacado y embarque. En operaciones corriente arriba, un taller de fabricación altamente automatizado podría tener una torre para manejar el material a través del corte, quizás hasta robots o sistemas mecanizados para eliminar el esqueleto y clasificar partes en tarimas.

Corriente abajo, aumentan las acciones de estirarse y doblarse. Los manejadores o auxiliares de material levantan piezas de tarimas a una mesa cerca de la prensa dobladora. Luego los operadores de prensa usan (con suerte) levantadores de chapa u otros auxiliares ergonómicos para afianzar la pieza de trabajo a través del ciclo de doblado, y luego apilar las partes formadas en otra tarima.

El montacargas lleva esa tarima corriente abajo, donde se intensifican las acciones de doblarse y estirarse. Alguien necesita doblarse y estirarse para poner partes en la línea de recubrimiento de polvo. Alguien necesita doblarse y estirarse para mover las partes recubiertas a ensamble. El departamento de empacado podría tener embalaje termoplástico automatizado, pero alguien necesita apilar esas partes terminadas en la tarima.

Sí, teóricamente los robots podrían eliminar muchos de estos retos de manejo manual de material, y lo hacen en situaciones de volúmenes más altos. Sin embargo, esas circunstancias representan una parte diminuta de la manufactura global. La mayoría de las operaciones necesita ser suficientemente flexible para procesar trabajos diferentes en bajo volumen uno tras otro—para lo cual, desafortunadamente, la gente sigue encargándose de la mayor parte de las acciones de estirarse, doblarse y levantar.

El problema de las tarimas

Algunos calculan que la industria global tiene alrededor de 1,900 millones de tarimas. Además, cada año se hace un estimado de 475 millones de tarimas nuevas (ya sea de madera, de plástico o incluso de cartón). Sin importar de qué estén hechas, las tarimas representan un enorme problema de ergonomía. Repito, algunas son cargadas y descargadas con robots, pero la mayoría de las tarimas son cargadas a mano.

FIGURA 1. En un ejemplo del peor de los escenarios ergonómicos, un trabajador se sube a una tarima para alcanzar y levantar una carga.

Considere un trabajador que descarga una tarima de 4 pies cuadrados (0.37 metros cuadrados). La carga que está apilada arriba del nivel de la cintura del trabajador no es un problema, excepto por el tiempo que el trabajador pierde caminando alrededor de la tarima para recuperar partes en todos los lados. De hecho, algunos estudios han mostrado que los trabajadores que descargan y cargan tarimas gastan hasta 40% de su tiempo no en mover productos, sino en caminar alrededor de la tarima para alcanzarlos.

Los problemas ergonómicos surgen cuando la pila de partes baja debajo del nivel de la cintura (vea la Figura 1). El trabajador ahora necesita empezar a doblarse y (peor aún) estirarse para recuperar partes. Cuando hay una reducción suficiente de partes, el trabajador podría sentirse obligado a subirse en la tarima para alcanzar partes en el lado lejano. Sin embargo, inclinarse mientras pone un pie en la tarima y otro en el piso genera todo tipo de problemas de seguridad y ergonomía. Más allá del peligro de que los trabajadores pierdan el equilibrio en una tabla débil o rota, adoptar repetidamente esa postura desequilibrada estresa al cuerpo y abre la puerta para músculos adoloridos y lesiones.

Manufactura esbelta y ergonomía

La manufactura esbelta y la ergonomía tienen una relación estrecha. Un principio de la manufactura esbelta es eliminar todo aquello que no agregue valor para el cliente. Eso es desperdicio, y una de las categorías más significativas es el movimiento. Independientemente de que las piezas de trabajo se muevan de manera automática o manual, los clientes del taller de fabricación no están pagando por ese movimiento. Están pagando para que el material se corte con láser, se doble, se suelde, se recubra, se ensamble—y nada más.

Desde una perspectiva de la seguridad y de la ergonomía, el movimiento que requiere la gente para doblarse por abajo del nivel de la cintura o estirarse al interior de un contenedor es un desperdicio que debe escudriñarse profundamente. El truco es observar el manejo de material en el taller y enfocarse especialmente en la distancia y en la dirección (arriba, abajo, al nivel de la cintura) entre el trabajo que necesita moverse y la persona que está haciendo el movimiento. ¿Con qué frecuencia el trabajador se dobla, se estira, levanta y coloca? Esto, junto con el peso y la forma de la carga, y el apoyo y la postura del manejador de material (de pie, arrodillado, condición del piso), pueden acercar al taller al menos un paso hacia la mejora de la ergonomía del trabajador y hacia la mejora del flujo de piezas de trabajo a través de la fábrica.

Y sí, la capacitación es un componente importante. Por ejemplo, la gente debe saber cómo levantar con las piernas, no doblarse y levantar con la espalda. Sin embargo, la mejor solución es idear un modo de eliminar la necesidad de doblarse o estirarse desde el principio.

Volteadores y mesas rotatorias

En un taller de chapa metálica automatizado con un vasto sistema de torre de almacenamiento y recuperación, el sistema sabe dónde está el material y, a solicitud del operador, puede recuperarlo él solo. La chapa fluye, y las piezas son apiladas impecablemente en una tarima. No hay estiramiento ni doblado excesivo, al menos no hasta ahora.

Un conductor de montacargas recupera la tarima y la coloca en la prensa dobladora. Debido a ciertos problemas de alcance y herramental con la celda de doblado robótico del taller, el taller designó estas partes para formado manual. Sin embargo, en lugar de que el operador se doble y levante las piezas, el conductor del montacargas coloca la tarima en una mesa de levantamiento de tijera, la cual puede levantar el operador a una altura cómoda.

El operador forma el trabajo, apila las piezas, luego baja la mesa de levantamiento de tijera. Debido a que la operación optimizó su configuración, produce tamaños de lotes pequeños y de fácil manejo—sin necesidad de apilar piezas en un contenedor enorme. Una sola tarima debe bastar.

Sin embargo, el fabricante no puede dejar de usar algunos contenedores retornables y cajas de cartón tamaño tarima. Por ejemplo, una operación pequeña de estampado alimentada por bobinas alimenta directamente abrazaderas formadas a un contenedor retornable. Esas abrazaderas necesitan soldarse a un ensamble más grande.

Todo esto podría causarle al soldador una pesadilla ergonómica. Considere una situación en la cual varias piezas de un ensamble soldado llegan a una celda de soldadura. Unas de una prensa dobladora están apiladas en una tarima, y las abrazaderas de la estampadora llegan en un contenedor.

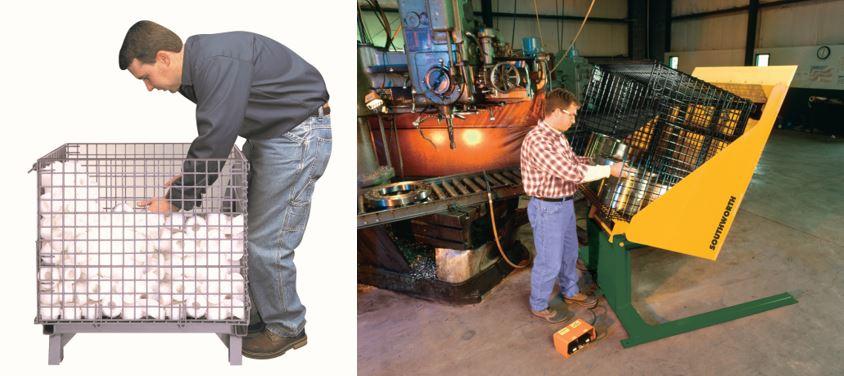

FIGURA 2. Un volteador evita que los trabajadores se estiren al interior de un contenedor para sacar partes.

Entonces un ensamblador se doblaría y se estiraría al interior del contenedor, tomaría una abrazadera para ponerla en la fijación de soldadura. La mitad superior del contenedor no es un problema; llegar a la mitad inferior del contenedor es lo que causa problemas ergonómicos. El ensamblador necesitará llegar más profundo dentro del contenedor conforme disminuyan las abrazaderas, forzándolo a trabajar más y más tarde en el turno, justo cuando empieza a cansarse. Para la última abrazadera, llega hasta el fondo del contenedor y levanta la abrazadera; ésta pesa poco, pero debido a que el trabajador necesita llegar hasta el fondo del contenedor, termina haciendo todo el levantamiento con la espalda. Ése es un escenario de ergonomía todavía peor.

¿Esto hace que las acciones del ensamblador de inclinarse y estirarse al interior del contenedor sean simplemente inevitables? No si usa un volteador, el cual eleva e inclina el contenedor al mismo tiempo (vea la Figura 2). La acción de elevación ayuda al trabajador a llegar al fondo del contenedor mientras que la inclinación facilita llegar hasta las esquinas.

Una vez que la parte se fija, la pieza podría quedarse en una mesa estacionaria, pero en este caso eso crearía infinidad de ineficiencias. El soldador necesita acceder a las soldaduras en lados opuestos, con frecuencia en sucesión directa (soldar un lado, luego moverse al otro lado, luego regresar al lado original) para reducir la distorsión. Entonces, tal como pasa con un manejador de material cargando cajas o partes en una tarima, el soldador puede perder mucho tiempo caminando de un lado a otro.

En este caso, la pieza se fija a una placa base que se encuentra sobre una mesa giratoria, lo cual ayuda a que el soldador posicione el trabajo según sea necesario. El soldador no necesita moverse; la mesa también puede subirse y bajarse, así que el soldador no necesita estirarse ni contorsionarse para soldar una unión en particular (vea la Figura 3).

Cuando los componentes finalmente llegan al empacado y embarque, se meten en cajas y se colocan en una tarima, y cómo son colocados realmente importa. En este caso, el fabricante usa un nivelador de tarima. La plataforma empieza arriba de la cintura, luego gira conforme el trabajador apila cajas—sin caminar alrededor de la tarima para cargarla. Luego la mesa baja conforme la carga aumenta, para que el operador pueda apilar a una altura cómoda de principio a fin (vea la Figura 4).

Empujando y jalando

Otras mesas de levantamiento en el taller son móviles (vea la Figura 5). Tienen ruedas suficientemente grandes y delgadas para que sea fácil empujarlas, pero no tan grandes para que estorben ni tan delgadas que no puedan soportar la carga requerida. Éstas y otros carros móviles en el taller están diseñados para ser empujados, no jalados. Sí, un trabajador ocasionalmente necesitará jalar, por decir, un patín de tarima, pero el taller mantiene al mínimo las acciones de jalar.

Hay una buena razón para esto. Jalar cargas impone un enorme esfuerzo en la espalda baja (vea la Figura 6). Sin embargo, al empujar, la altura de la manija necesita ser la correcta, y la condición y la pendiente del piso necesitan considerarse en la ecuación. La meta es mantener la fuerza de empuje por abajo de 50 libras (23 kg) para cargas de 4,000 libras (1814 kg) y menores. Si se rebasan las 4,000 libras (1814 kg) la física comúnmente hace a los carros manuales una opción insegura. En este punto entran en escena los carros motorizados.

Ya sea con carros manuales o motorizados, necesitan considerarse tanto la carga como la pendiente y la condición del piso. Por ejemplo, los carros motorizados podrían tener problemas con rampas pequeñas muy inclinadas. Dependiendo del carro y de la aplicación específica, el taller podría necesitar incorporar una rampa más larga con una pendiente menor.

Sobre la presentación del trabajo

La ergonomía se trata de analizar el movimiento del trabajo, y luego encontrar una mejor manera. Considere una situación en la cual una pieza de trabajo pesada necesita levantarse de un carro a una estación de trabajo de ensamble. Usar un montacargas sería el enfoque convencional. Sin embargo, esto puede implicar algunas acciones de doblarse y estirarse, y la transferencia completa puede tardar varios minutos. Además, esto ocupa un montacargas que podría usarse para alguna otra cosa.

Sin embargo, ¿qué tal si ese carro de empuje pudiera convertirse en la mesa de trabajo? En estos casos, el trabajador empuja el carro sobre un posicionador especializado diseñado para sujetarse de manera segura al chasis del carro. El trabajador presiona un pedal, y el posicionador levanta la pieza de trabajo a la altura de la cintura (vea la Figura 7).

FIGURA 3, Un soldador trabaja en un componente en una mesa móvil giratoria de levantamiento, lo que le permite ajustar y girar el subensamble a una posición cómoda de trabajo.

Mucha de la ergonomía se reduce a encontrar maneras creativas de presentar el trabajo. De hecho, esa idea es válida independientemente de que la operación sea manual o automatizada. Cuando el trabajo se presenta bien, el día laboral se vuelve más eficiente y menos frustrante. Y lo más importante, los trabajadores jóvenes o viejos no irán a casa al final de sus turnos con brazos, espaldas o piernas adoloridas o incluso lesionadas. Idealmente, dichas lesiones deben ser el desperdicio más evitable e innecesario.

Parte del contenido de este artículo viene de presentaciones hechas por el finado Jim Galante, gerente de desarrollo de negocios de Southworth y presentador frecuente de eventos de la industria. Fue el editor principal de “Ergonomic Guidelines for Manual Material Handling”, y también presidió el consejo de Ergonomics Assist and Systems Equipment (EASE) de MHI.

About the Author

Pete Horne

P.O. Box 1380

Portland, ME 04104

800-743-1000

About the Publication

Compañías Relacionadas

subscribe now

FMA Communications ha introducido al mercado la edición en Español de la revista The Fabricator. Esta versión consiste del mismo tipo de artículos técnicos y sección de lanzamientos de nuevos productos que actualmente presentan el personal de primera categoría de Fabricator en Inglés.

start your free subscription- Podcasting

- Podcast:

- The Fabricator Podcast

- Published:

- 05/07/2024

- Running Time:

- 67:38

Patrick Brunken, VP of Addison Machine Engineering, joins The Fabricator Podcast to talk about the tube and pipe...

- Trending Articles

Anidado para la estabilidad del corte láser

Seguridad en la soldadura desde el inicio

El software guía a los soldadores a través de instrucciones de trabajo

La rueda reduce las fuerzas de empuje/tracción hasta en un 50%

Gafas protectoras diseñadas para trabajadores que necesitan lentes correctivos

- Industry Events

Laser Welding Certificate Course

- May 7 - August 6, 2024

- Farmington Hills, IL

World-Class Roll Forming Workshop

- June 5 - 6, 2024

- Louisville, KY

Advanced Laser Application Workshop

- June 25 - 27, 2024

- Novi, MI

Precision Press Brake Certificate Course

- July 31 - August 1, 2024

- Elgin,