Independent Consultant

- FMA

- The Fabricator

- FABTECH

- Canadian Metalworking

Categories

- Additive Manufacturing

- Aluminum Welding

- Arc Welding

- Assembly and Joining

- Automation and Robotics

- Bending and Forming

- Consumables

- Cutting and Weld Prep

- Electric Vehicles

- En Español

- Finishing

- Hydroforming

- Laser Cutting

- Laser Welding

- Machining

- Manufacturing Software

- Materials Handling

- Metals/Materials

- Oxyfuel Cutting

- Plasma Cutting

- Power Tools

- Punching and Other Holemaking

- Roll Forming

- Safety

- Sawing

- Shearing

- Shop Management

- Testing and Measuring

- Tube and Pipe Fabrication

- Tube and Pipe Production

- Waterjet Cutting

Industry Directory

Webcasts

Podcasts

FAB 40

Advertise

Subscribe

Account Login

Search

Aprendiendo a ver los residuos en el taller de chapa

No se pueden eliminar los residuos que no se pueden ver

- By Gary Conner

- April 17, 2023

- Article

- Shop Management

Hecho en Japón. La frase significaba barato, desechable y de baja calidad en las décadas de 1950 y 1960. Hoy en día, a menudo implica que un producto está hecho con una calidad excepcional. Gran parte de la transformación de Japón se atribuye a personas como Taiichio Ohno, quien en 1943 se unió a Toyota, donde se hizo conocido como el padre del Sistema de Producción de Toyota y finalmente, como una leyenda en el ámbito de la manufactura esbelta. Cuenta la leyenda que entrenó a los gerentes de departamento para que desarrollaran “ojos, oídos y olfato” para los siete tipos de desechos: transporte, inventario, movimiento, espera, sobreproducción, sobre procesamiento y defectos. Con este fin, llevó a cada gerente de departamento a una ubicación central en su departamento, dibujó un círculo en el piso con tiza y le pidió al gerente que se parara dentro y observara.

Ohno luego se iba por una hora o más y, a su regreso, le preguntaba al gerente (todavía de pie en el círculo): "¿Qué has visto?" El gerente nervioso podría decir algo como: “Vi gente trabajando”. Ohno sacudía la cabeza y decía: “¡No estás viendo! Sigue mirando." Y se iba otra hora más. Este proceso se repetiría hasta que la respuesta del gerente satisficiera a Ohno. “Esas partes de allí no se han movido en la última hora. Las personas están ocupadas, pero solo están moviendo y moviendo componentes”. Ohno probablemente respondió: “Ahora lo estás viendo. ¡Bien hecho! ¿Qué vamos a hacer al respecto?

Visto a través de la lente de las normas culturales de 2023, la técnica podría considerarse condescendiente o degradante, pero no se puede discutir con los resultados. Aprender a ver los residuos es el primer paso. No puedes eliminar lo que no puedes ver.

Después de servir como consultor de fabricación durante más de 30 años, trabajar con más de 350 empresas y facilitar más de 1000 equipos de proyectos kaizen, puedo decirles que hay desperdicio en cada proceso. Es impactante para la mayoría de los gerentes cuando, después de la observación directa, se dan cuenta de que sus equipos están operando dentro de un proceso que tiene una actividad significativa que no agrega valor, a menudo entre el 25% y el 30%. Si pudieran eliminar el movimiento desperdiciado, la espera innecesaria, el apilamiento y desapilamiento repetitivo, el conteo, el movimiento, el daño por manipular piezas innecesariamente, la falta de comunicación entre departamentos, el espacio desperdiciado cubierto por el inventario y muchos otros factores, teóricamente podrían administrar sus negocios con costos de mano de obra. que son 25% a 30% más bajos. Hablando de manera más positiva, podrían producir y vender entre un 25% y un 30% más de producto con los mismos niveles de personal.

El taller de chapa celular

Esto no es solo un escenario de ensueño. Crecí en un taller de chapa de precisión y experimenté de primera mano una transformación similar a la de Toyota. A principios de la década de 1980, nuestro principal cliente, Tektronix, exigió que entregáramos lotes semanales de 150 gabinetes de computadora central en lugar de los lotes de 600 por mes a los que estábamos acostumbrados. Habían oído hablar del enfoque JIT de Toyota y Tektronix exigió que todos sus proveedores lo adoptaran.

Nuestro departamento de montaje se adaptó rápidamente al cambio. Nuestro departamento de fabricación continuó perforando, formando e insertando hardware para 600 unidades en un lote (para minimizar el tiempo de configuración). Supusimos que habíamos cumplido con las expectativas del cliente. Pero poco tiempo después, nos informaron que el objetivo no era solo armar 150 gabinetes a la vez, sino fabricar y ensamblar 150 cada semana. “Y, por cierto, ¡en algún momento vamos a querer que fabriques y entregues 30 por día!”

¿Cómo es posible que podamos configurar máquinas para docenas de piezas complejas 20 veces al mes? Después de todo, teníamos casi 100 clientes más que satisfacer. En ese momento, teníamos tres punzonadoras de torreta, cinco prensas dobladoras y media docena de máquinas de hardware.

Quitamos una torreta, dos prensas dobladoras y una máquina de hardware, luego agregamos una soldadora por puntos y una pequeña área de ensamblaje. Estas piezas de acero dulce también debían enchaparse, por lo que tuvimos que coordinarnos con nuestro proveedor de enchapado para entregar alrededor de 30 unidades diarias (manejadas cada día por su segundo turno) para que pudiéramos ensamblar las piezas fabricadas de cada día a partir de la mañana siguiente. Era como si las piezas nunca hubieran salido de nuestro taller. Donde entonces no había necesidad de procesamiento externo, vinculamos los procesos de fabricación y ensamblaje directamente.

El mapeo cuidadoso del flujo de valor (VSM) nos permitió determinar la mejor secuencia para perforar y formar los componentes. El segundo paso fue determinar un ritmo de fabricación o takt, es decir, el tiempo disponible dividido por la demanda. Conocer nuestro tiempo takt nos permitiría determinar cuántas personas, cuántos equipos y cuánto espacio se necesitarían.

Nuestro equipo tenía 36 horas disponibles para producir cada semana (teniendo en cuenta los tiempos de descanso y los tiempos de inactividad planificados). Necesitábamos producir 150 unidades por semana, lo que, según el tiempo takt, nos obligaba a fabricar y ensamblar un gabinete de computadora central cada 14.4 minutos (36 horas por semana × 60 minutos por hora dividido por 150 unidades = 1444 minutos por unidad). Si hubiera 25 minutos de formado en cada unidad, entonces (25/14.4 = 1.74, redondeado a 2) necesitaríamos dos prensas dobladoras y dos operadores.

FIGURA 1. El equipo del taller de fabricación para el que trabajó Gary Conner a principios de la década de 1980. Después de volverse celular, la empresa pasó de 70 a 270 personas en tan solo unos años.

También equilibramos los tiempos de ciclo entre operaciones. Hicimos esto revisando los datos de tiempo de ciclo del operador y de la máquina recopilados durante VSM. Esto nos ayudó a establecer el trabajo estándar, o las tareas que cada persona del equipo debe realizar para mantener el tiempo takt y el flujo de trabajo fluido. Si el tiempo de ciclo promedio total para procesar una unidad es de 100 minutos y el tiempo takt es de 14.4 minutos, entonces necesitamos 6.9 miembros del equipo (100/14-4 = 6.9). Tratamos de evitar darles cargas de más del 85% a los trabajadores, por lo que redondeamos esto a 8.

El siguiente paso es dividir el trabajo lo más equitativamente posible, en este caso 100 minutos de trabajo divididos entre 8 personas (100/8 = 12.5). A cada persona se le debe asignar 12.5 minutos de trabajo durante cada 14.4 minutos de tiempo takt. Esto da tiempo para recuperarse física y mentalmente, limpiar el área de trabajo o ayudar a un compañero.

Si experimentábamos desequilibrios menores, o si un proceso no podía gestionarse en el tiempo takt, teníamos que ser flexibles. Rotamos los tiempos de descanso y almuerzo y escalonamos los tiempos de inicio. En el peor de los casos, añadimos unas pocas horas adicionales de producción al proceso de restricción, algo que consideramos solo como una medida provisional. Si persistía un cuello de botella, considerábamos reequilibrar el trabajo estándar, agregar personal o, como último recurso, transferir temporalmente parte del trabajo a otro equipo.

Teníamos un dicho en nuestro taller de hojalatería: “No importa cuántas piezas perforamos y formamos, ¡importa cuántos ensambles subamos al camión!” En un modo de fabricación por lotes, los operadores de punzonado y conformado (impulsados por objetivos departamentales) pueden haber tenido poca o ninguna preocupación sobre si el equipo de ensamblaje tenía las piezas que necesitaban para completar su trabajo. Fuera de la vista, fuera de la mente.

Nuestro equipo optó por rediseñar los programas de punzonado de la torreta para aprovechar una torreta estándar y, al mismo tiempo, permitirnos perforar kits. Desarrollamos una estrategia de herramientas por etapas que nos permitió doblar diferentes componentes en la misma configuración de prensa dobladora. Esto requirió algunas compras de herramientas únicas y alargó algunos tiempos de configuración, pero el tiempo de configuración promedio se redujo significativamente y tuvo un gran impacto financiero. Además, el arreglo permitió que las operaciones de hardware, soldadura por puntos y ensamblaje procesaran inmediatamente las piezas sin esperar a que se formaran las 150 de un componente, solo esperar más a que los componentes coincidentes (150 de cada uno) se pusieran al día.

Es comprensible que los dueños de negocios quieran optimizar sus máquinas más caras, y nuestro taller no fue la excepción. Una punzonadora de torreta generalmente mantenía ocupadas a dos o tres prensas dobladoras. La demanda de nuestros clientes requería dos prensas dobladoras a aproximadamente el 90% de su capacidad, pero dejaba la punzonadora de torreta inactiva aproximadamente el 40% del tiempo.

El gerente de producción y el propietario visitaban con frecuencia al equipo de la celda para investigar por qué no se escuchaba el golpeteo rítmico y constante habitual. Tuvimos que explicar que simplemente no necesitábamos perforar piezas para construir un inventario que nadie pudiera usar. Además, no teníamos espacio para colocar las piezas en nuestra pequeña área de trabajo. Nuestra celda fue diseñada para ser eficiente, no para ser un almacén. Nuestro mantra era: "Si lo recogemos, lo terminamos". (Para citar uno de los dichos favoritos de Ohno, “¡Las piezas que duermen no dan dinero!”).

El equilibrio de línea era fundamental, y dado que algunos componentes requerían mucho hardware mientras que otros requerían poco o nada, construimos carros especializados con ruedas de servicio pesado. Esto permitió a los operadores de punzonado y freno acercar las máquinas de hardware a la operación principal donde podían instalar hardware en algunas partes. Y para los componentes que requieren más hardware, asignamos un instalador de hardware dedicado. Cuando se trataba de la realidad del trabajo en talleres, la flexibilidad era clave.

Si bien centrarnos en el flujo de una sola pieza no tuvo sentido de inmediato para nosotros, el flujo de un solo kit parecía más razonable. Pero incluso el flujo de un kit no siempre tiene sentido económico, por lo que exploramos un flujo de 25 kits, un flujo de 10 kits y un flujo de cinco kits, empujando el sobre hasta que no expusimos el umbral del dolor, luego retrocediendo a una cantidad de kits razonable.

Eventualmente, el tema de la optimización de máquinas resurgió como una buena oportunidad en objetivos. Elegimos estandarizar nuestra lista de herramientas de punzonado de torreta. Al hacerlo, pudimos maximizar la cantidad de piezas que podíamos procesar sin una configuración. Utilizando nuestro exceso de capacidad, programamos y perforamos piezas para otros equipos. Esto ayudó a resolver el problema de la efectividad general del equipo (OEE por sus siglas en inglés) de perforación de torreta y, en el proceso, alivió una gran cantidad de estrés para nuestro equipo de administración.

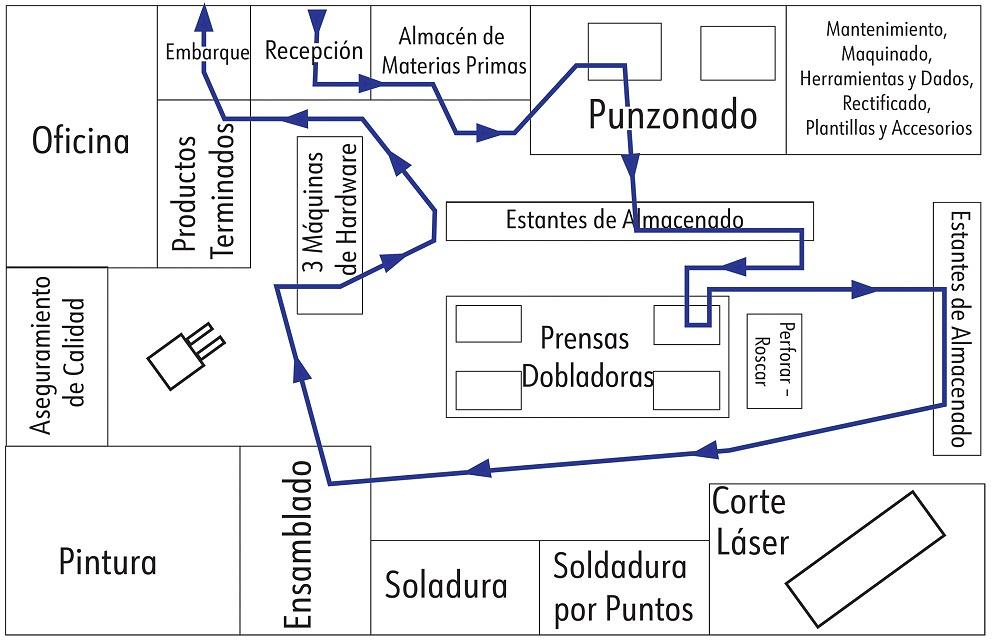

FIGURA 2. Este diseño típico de un taller de hojalatería, promueve el exceso de movimiento y la eficiencia local frente a la global.

En algunas ocasiones nuestro cliente más grande sufrió caídas en las ventas o experimentó un cambio de diseño, lo que provocó que los pedidos se agotaran. Nos preocupábamos y nos preguntábamos si nuestro diseño de equipo y celular sería desarmado y absorbido nuevamente por el resto del diseño departamental del taller más grande. Pero nos volvimos tan adaptables a digerir el trabajo de cualquier tipo que en solo un año nuestro equipo de ocho personas (que representaba alrededor del 10% del taller de 70 personas) producía el 40% de los ingresos. Una vez que la gerencia vio esa cifra, fue poco tiempo después que el resto del taller se dividió en equipos de trabajo más pequeños que reflejaban nuestra celda.

Nuestra empresa se convirtió en uno de los líderes en la adopción y adaptación del Sistema de Producción de Toyota a un entorno de fabricación bajo pedido. Nadie en nuestra región realmente podía competir con nosotros, y pasamos de un taller de 70 personas a un taller de 270 personas en solo unos pocos años (ver Figura 1). Finalmente, al agregar láseres, más torretas y maquinaria asociada, nos dividimos en múltiples celdas en múltiples turnos. En última instancia, teníamos cerca de una docena de equipos específicos de clientes, cada uno responsable de una cantidad razonable de piezas o ensamblajes.

Incluso después de que nuestra empresa se dividiera en equipos más pequeños y fábricas enfocadas, continuamos practicando una versión americanizada de "estar de pie en el círculo". Nunca asumimos que eliminábamos todos los desechos en un proceso. Las caminatas Gemba (visitas regulares al área de trabajo) y la búsqueda de aportes de los equipos de trabajo (kata) siguieron siendo esenciales.

Conectando la fabricación con el ensamblaje

Dividido en departamentos funcionales, el diseño tradicional del taller optimiza el uso de la máquina (ver Figura 2). Da como resultado mucho movimiento, transporte, espera y tiende a fomentar la sobreproducción y el inventario resultante. También crea una desconexión significativa entre la fabricación y el montaje. La persona líder del departamento de fabricación generalmente se mide por la producción de su departamento.

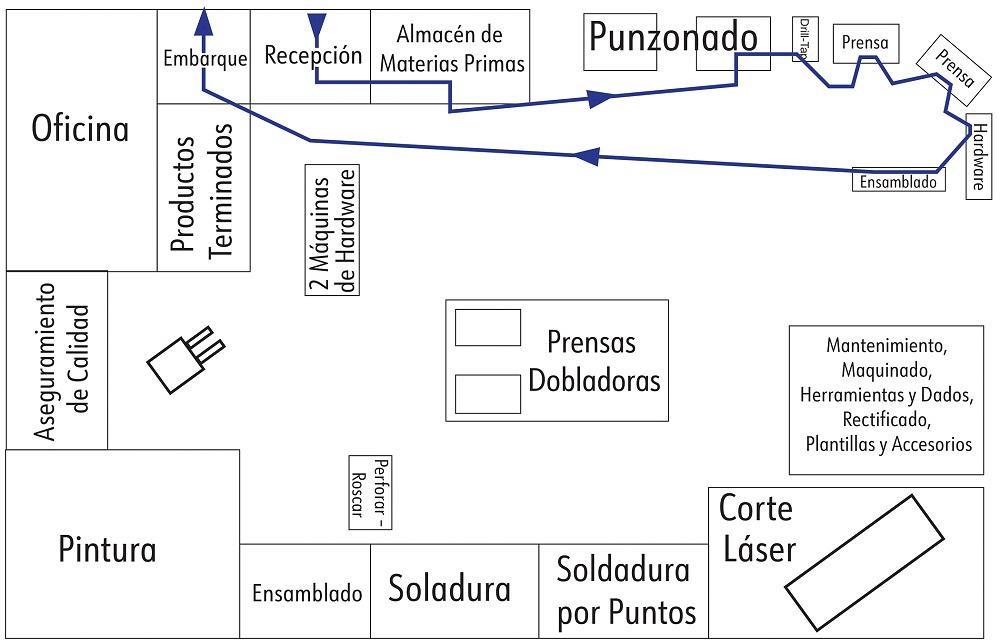

La figura 3 presenta una alternativa que requiere el movimiento de solo unas pocas máquinas más pequeñas. Observe el área de ensamblaje del lado de la línea, mucho más pequeña que la que se muestra en la Figura 1. El área puede permitir una transferencia directa del personal de fabricación al personal de ensamblaje.

Tener un área de reunión del tamaño adecuado integrada en el flujo de valor mejora el trabajo en equipo, la comunicación, la capacitación cruzada y la retroalimentación. También facilita que el equipo comparta el trabajo y equilibre la línea. Dado que la alineación del flujo de valor significa que hay una cantidad discreta de piezas para ensamblar, podemos optimizar la cantidad de herramientas manuales y el espacio requerido.

Tenga en cuenta que cuando no hay trabajos repetitivos y cada orden de trabajo es única, o cuando las piezas deben salir del edificio para su procesamiento externo, es posible que no sea posible una transferencia inmediata entre la fabricación y el montaje. Dicho esto, una celda ciertamente puede facilitar esos traspasos eficientes para trabajos sin esos requisitos.

Tener la capacidad de fabricación y ensamblaje dentro de la celda presenta un conjunto de consideraciones completamente nuevo. Si los componentes que se ensamblan no están todos disponibles al mismo tiempo, el ensamblaje se detiene. Una vez más, equiparse es parte de la solución (consulte la Figura 4). Punzonar y formar componentes en la secuencia en que el equipo de montaje los necesita exige una comunicación clara. Los componentes que requieren sub-ensamblaje deben procesarse primero. Unos pocos minutos dedicados a revisar y elaborar estrategias para la secuencia de ensamblaje generalmente ayudan a determinar la secuencia de fabricación correcta.

Al trabajar con lotes y kits más pequeños, las personas responsables del procesamiento posterior (como soldadura, soldadura por puntos o ensamblaje) descubren problemas de ajuste y funcionamiento de inmediato. En la fabricación por lotes, estos errores pueden tardar días en aparecer. La retroalimentación eficiente de los procesos posteriores mejora rápidamente la calidad de la producción, reduce el retrabajo y contribuye aún más a las ganancias financieras.

La comunicación sigue siendo fundamental porque seamos realistas: eventualmente habrá un conflicto de herramientas, un requisito específico de la máquina fuera de la celda o alguna otra realidad que interrumpa el flujo. Una vez más, después de una revisión rápida pero cuidadosa de las órdenes de trabajo del día, el equipo de la celda puede identificar posibles obstáculos, intercambiar ideas sobre técnicas de intervención y coordinarse con otros equipos si es necesario. Por ejemplo, cuando surgen problemas de incompatibilidad de herramientas y espacio libre del dado, tener una pequeña cantidad de material como trabajo en proceso (WIP) o tener un sistema de reabastecimiento kanban (extracción) puede ayudar mucho a reducir el desperdicio de tiempo esperando piezas.

FIGURA 3. Esta alternativa de diseño reorganiza el taller de fabricación para incorporar una celda de fabricación y ensamblaje. El diseño incluye una dobladora más pequeña y un departamento de herrajes para piezas que aún no fluyen por completo a través de las celdas. La transición a la fabricación celular no ocurre de la noche a la mañana.

Beneficios de la fábrica enfocada

En un taller funcional alineado por departamentos, los operadores pueden procesar cientos o incluso miles de piezas únicas, posiblemente sin ver la misma pieza repetida durante meses. Por otro lado, los equipos celulares que trabajan como una fábrica enfocada pueden ser responsables solo de unas pocas docenas de componentes de un puñado de clientes. Esto genera un verdadero sentido de propiedad y la satisfacción de producir el producto de un cliente de principio a fin, en lugar de realizar una sola operación solo para ver su arduo trabajo sobre una tarima y transportado a otro departamento. No pueden sentir una sensación real de finalización.

Las fábricas enfocadas son muy parecidas a una fábrica dentro de una fábrica. Los equipos son responsables de un conjunto definido de piezas. Estos pueden requerir pasos de proceso similares, pueden ser del mismo tipo de material o tal vez para un cliente específico.

Debido a que se familiarizan con un conjunto específico de piezas, los equipos tienen más posibilidades de resolver los errores. Se familiarizan con los matices de un material en particular, tamaño de pieza u otra característica asociada con su conjunto de componentes asignado. Perfeccionan configuraciones, identifican expectativas de calidad, desarrollan atajos y descubren y documentan los peligros potenciales. Estandarizan las mejores prácticas y establecen procedimientos operativos estándar.

Entonces, ¿cómo empezar? Mi consejo es, comience poco a poco, pero comience pronto. Seleccione un flujo de valor pequeño que pueda actuar como una línea modelo donde pueda probar el proceso y educar a sus equipos en las muchas disciplinas de la fabricación de clase mundial. No todas las herramientas Lean se aplican a un taller de trabajo, pero docenas se aplican a cualquier empresa, independientemente del tamaño, la ubicación, la base de clientes o el tipo de producto. Estos incluyen 5S, VSM, mantenimiento productivo total (TPM), reducción del tamaño de lote, capacitación cruzada, diseño celular, sistemas de extracción, métricas de rendimiento visual y más.

Tenemos la obligación con nuestros negocios, clientes, familias, comunidades y con nosotros mismos de crecer continuamente en nuestra capacidad para ver y eliminar los desechos. Si bien los métodos de Ohno podrían haber sido vistos como duros o autoritarios, ciertamente demostró que al desarrollar una conciencia del desperdicio (en todas sus variaciones) y eliminar todo lo que podemos, nos diferenciamos de la competencia. Entonces, ¡párese en el círculo!

About the Author

Gary Conner

About the Publication

subscribe now

FMA Communications ha introducido al mercado la edición en Español de la revista The Fabricator. Esta versión consiste del mismo tipo de artículos técnicos y sección de lanzamientos de nuevos productos que actualmente presentan el personal de primera categoría de Fabricator en Inglés.

start your free subscription- Podcasting

- Podcast:

- The Fabricator Podcast

- Published:

- 05/07/2024

- Running Time:

- 67:38

Patrick Brunken, VP of Addison Machine Engineering, joins The Fabricator Podcast to talk about the tube and pipe...

- Trending Articles

Anidado para la estabilidad del corte láser

Seguridad en la soldadura desde el inicio

El software guía a los soldadores a través de instrucciones de trabajo

La rueda reduce las fuerzas de empuje/tracción hasta en un 50%

Gafas protectoras diseñadas para trabajadores que necesitan lentes correctivos

- Industry Events

Laser Welding Certificate Course

- May 7 - August 6, 2024

- Farmington Hills, IL

World-Class Roll Forming Workshop

- June 5 - 6, 2024

- Louisville, KY

Advanced Laser Application Workshop

- June 25 - 27, 2024

- Novi, MI

Precision Press Brake Certificate Course

- July 31 - August 1, 2024

- Elgin,