Territory Sales Manager

- FMA

- The Fabricator

- FABTECH

- Canadian Metalworking

Categories

- Additive Manufacturing

- Aluminum Welding

- Arc Welding

- Assembly and Joining

- Automation and Robotics

- Bending and Forming

- Consumables

- Cutting and Weld Prep

- Electric Vehicles

- En Español

- Finishing

- Hydroforming

- Laser Cutting

- Laser Welding

- Machining

- Manufacturing Software

- Materials Handling

- Metals/Materials

- Oxyfuel Cutting

- Plasma Cutting

- Power Tools

- Punching and Other Holemaking

- Roll Forming

- Safety

- Sawing

- Shearing

- Shop Management

- Testing and Measuring

- Tube and Pipe Fabrication

- Tube and Pipe Production

- Waterjet Cutting

Industry Directory

Webcasts

Podcasts

FAB 40

Advertise

Subscribe

Account Login

Search

Comparación del chorro de agua con la funcionalidad metalmecánica tradicional

A los fabricantes que maquinan partes podría interesarles la precisión y la eficiencia del maquinado con chorro de agua

- By Ivan Kondeykin

- June 26, 2023

- Article

- Waterjet Cutting

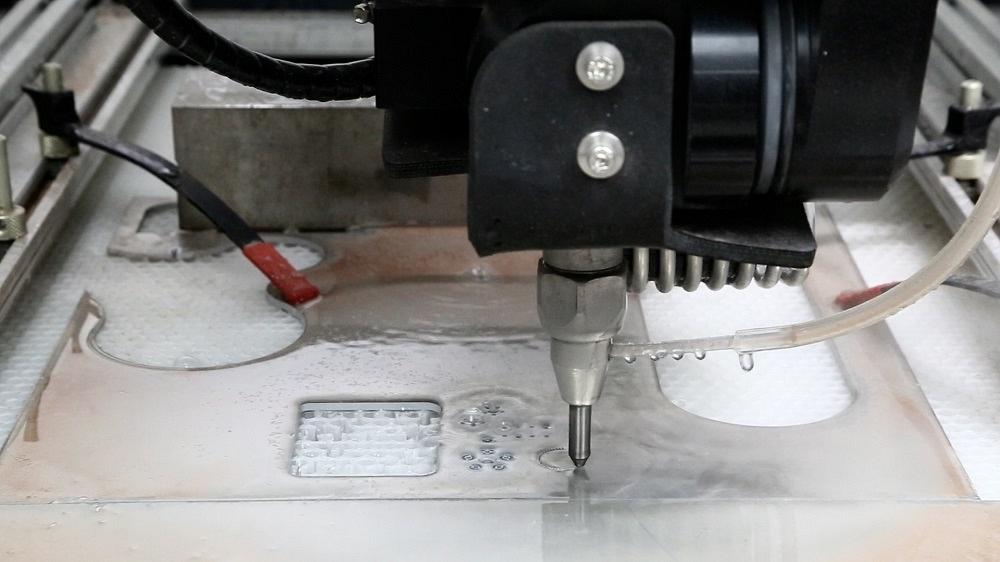

Un chorro de agua puede producir partes con exactitudes que rivalizan con un proceso de maquinado. En algunos casos, esas tolerancias pueden ser +/- 0.005 pulgadas.

Un chorro de agua es una herramienta versátil con un nombre versátil.

La mayoría de los lectores de The FABRICATOR están acostumbrados a leer acerca de chorros de agua y hasta a verlos en la FABTECH. Las máquinas pueden cortar formas intrincadas en diversos metales – y no metales. La tecnología realmente se destaca como la única opción de corte en algunas aplicaciones debido a que el chorro de agua y granate abrasivo a alta presión que se usa para cortar el metal no cambia las propiedades del metal base durante el proceso de corte. (Los procesos de corte térmico pueden crear una zona afectada por el calor alrededor del área de corte que altera la microestructura del metal, introduciendo así variabilidad al proceso, lo cual es indeseable en actividades altamente controladas como la manufactura aeroespacial. El chorro de agua es un proceso de corte en frío.)

Sin embargo, el chorro de agua puede hacer mucho más que corte de chapa y placa metálica 2D y estructuras tubulares. Puede ofrecer una funcionalidad metalmecánica sólo reproducida por dispositivos como las máquinas de descarga eléctrica (EDM) y las fresadoras.

Cuando al corte con chorro de agua a veces se le llama “maquinado con chorro de agua”, las personas que usan esa frase tienen más razón de lo que sus colegas en el mundo de la manufactura reconocen. El chorro de agua remueve material en un proceso de erosión controlado pero acelerado; no se producen virutas, pero sigue siendo un proceso sustractivo. En algunos ejemplos, es un proceso sustractivo mucho más eficiente que otras tecnologías metalmecánicas tradicionales.

Velocidad operacional

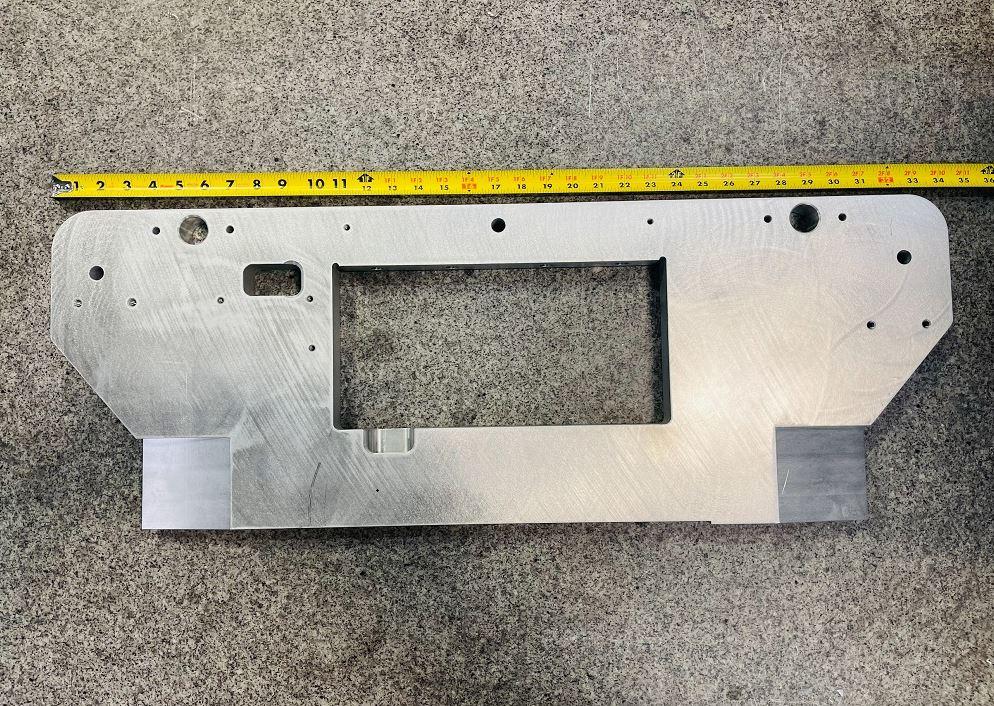

Una máquina de chorro de agua puede cortar geometrías rápidamente, muchas veces más rápido que una fresadora CNC. Como ejemplo, consideremos un trabajo que usa aluminio, más específicamente una placa de soporte de motor de 1.25 pulgadas de espesor hecha con aluminio 6061 T6 (vea la Figura 1).

Se ocupan 18 minutos en cortar toda la placa con un chorro de agua. (Para propósitos de esta conversación, estas partes se fabrican considerando una tolerancia promedio.) La configuración para el trabajo es de 15 minutos.

Para cortar la misma parte en una fresadora CNC tradicional, el proceso tarda aproximadamente 30 minutos. El gran reto para esta aplicación es que la parte tiene que voltearse para terminar el trabajo. Debido a que la parte necesita sujetarse en mordazas, ésta necesita quitarse, voltearse y asegurarse antes de que la herramienta de corte pueda eliminar el espesor de material en exceso que las mordazas retuvieron durante la remoción inicial de material.

Además, el tiempo de configuración para este tipo de trabajo es mucho mayor que la configuración para un trabajo de corte con chorro de agua. Éste es aproximadamente de 2.5 horas.

Las cosas se ponen aún más interesantes si la misma parte fuera de titanio, el cual puede ser difícil de maquinar. La baja conductividad térmica del material permite que las temperaturas aumenten rápidamente en el área de trabajo, lo cual tiene un efecto adverso en las herramientas de corte. En particular, con el aumento de temperaturas el titanio se vuelve más maleable, lo cual también es descrito a veces como “gomoso”, y se puede adherir al herramental.

Con todo esto en mente, la placa de soporte de motor de 1.5 pulgadas de espesor hecha de titanio se procesa en el chorro de agua en 36 minutos. La misma parte en una fresadora CNC necesita 390 minutos.

FIGURA 1. Un chorro de agua necesita sólo 18 minutos para cortar esta forma a partir de aluminio 6061 T6 de 1.25 pulgadas de espesor. Para cortar la misma parte en una fresadora CNC tradicional, el proceso tarda aproximadamente 30 minutos, y la parte tiene que voltearse para terminar el trabajo.

Como es sabido por todo taller, el tiempo improductivo de máquina es mal visto en la mayoría de los casos debido a que si la máquina no está creando partes, no está participando en actividades que generan dinero. Es ahí donde el chorro de agua realmente sobresale en comparación con la fresadora.

En promedio, un taller puede configurar un chorro de agua para un trabajo en 15 minutos. No es necesario cargar dispositivos pesados y voluminosos en la mesa. La pieza de trabajo sólo necesita ponerse en las tablillas en la mesa. Además, sólo se requiere un dispositivo de corte.

Por otra parte, un taller de máquinas podría necesitar alrededor de 2.5 horas por trabajo para su configuración. Cada fresadora usa dispositivos de sujeción de piezas de trabajo que son pesados y requieren tiempo para instalarse antes del trabajo de corte. Estos tipos de trabajos de astillado también usan varias herramientas de corte, todas las cuales necesitan cargarse en la máquina y referenciarse a la pieza de trabajo.

Además, debido a que un chorro de agua puede trabajar con una placa grande, varias partes –algunas similares y algunas completamente diferentes en geometría – pueden anidarse en la misma pieza de trabajo. Las fresadoras CNC siguen requiriendo una sierra para cortar el material en partes, y en la mayoría de los casos, la fresadora sólo va a estar trabajando en una pieza a la vez.

Exactitud del corte de metal

Para corte de alta precisión, las máquinas EDM son difíciles de acoplar. He ahí una razón por la que se usan en el mundo del herramental y hechura de moldes. La tecnología, la cual remueve material de una pieza de trabajo usando una serie de descargas rápidamente recurrentes entre dos electrodos, se usa para hacer formas complejas en el metal que de otra manera son difíciles de producir con herramientas convencionales de corte.

El problema con las máquinas EDM es que son muy lentas. Ése es el inconveniente de una máquina que brinda niveles tan altos de exactitud.

¿O es eso? Las máquinas de chorro de agua más pequeñas pueden brindar cortes exactos con tolerancias de +/- 13 µm o +/- 0.005 pulgadas. Aun cuando ésa no es la exactitud que las máquinas EDM pueden alcanzar, la cual hay quienes podrían insinuar que es de +/- 0.0002 pulgadas (dependiendo de las características de la pieza de trabajo, por supuesto), sigue siendo un rango de exactitud que muchos considerarían trabajo de alta precisión.

Con boquillas pequeñas y la capacidad de producir un chorro de agua y abrasivo muy diminuto, estas máquinas de alta precisión pueden producir cortes especificados por el cliente, pero con una rendija muy pequeña. Es por eso que estas máquinas se encuentran comúnmente en operaciones de manufactura asociadas con manufactura de alta precisión, como por ejemplo compañías electrónicas, fabricantes de dispositivos médicos y contratistas de la defensa.

Imagine una multiherramienta médica con dientes diminutos que, cuando se hace vibrar, se usa para cortar materiales como hueso. Los dientes son tan pequeños que no podrían ser maquinados en una fresadora tradicional, y una máquina EDM no sería una opción debido a que no podría producir la herramienta lo suficientemente rápido. Es ahí donde el chorro de agua podría brindar la exactitud que se necesita para la parte, y en tiempos que serían atractivos para el fabricante.

Versatilidad del corte

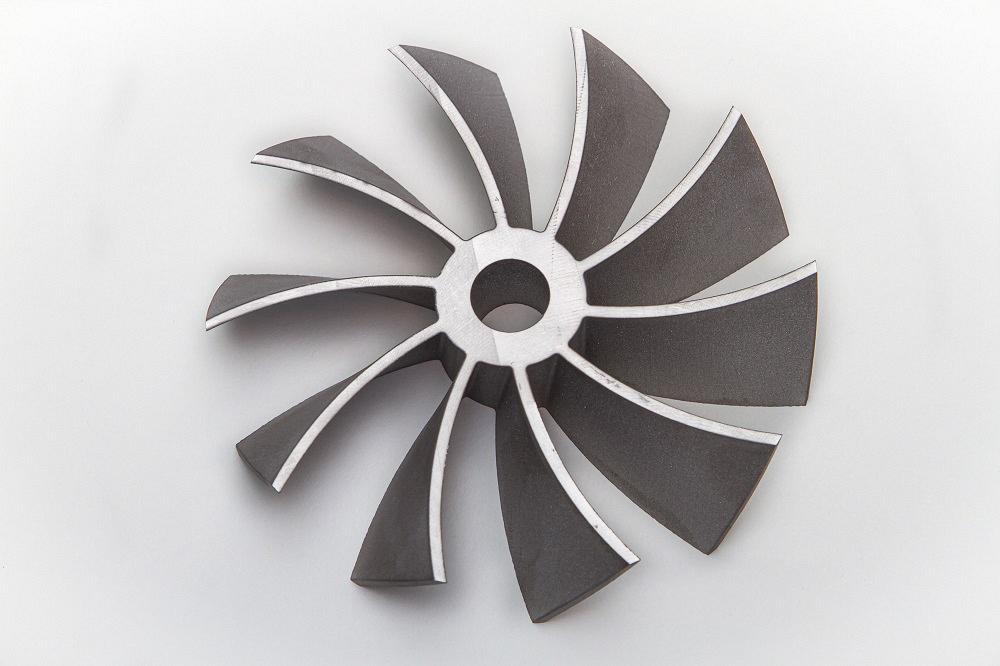

Decirle a un chorro de agua “navaja suiza” no es una exageración, porque éste realmente puede hacer muchas cosas que normalmente estarían asociadas con diferentes tipos de máquinas metalmecánicas (vea la Figura 2). Por ejemplo, considere la capacidad de cortar formas que normalmente requerirían una brochadora.

FIGURA 2. Una cabeza de corte de 5 ejes permite a un chorro de agua cortar un aspa de ventilador a partir de una placa.

El brochado surgió hace casi 200 años como un medio para crear poleas y engranes. Actualmente, se usa comúnmente para crear engranes de alta precisión para la industria automotriz y componentes de aeroplanos.

Un taller no puede brochar a menos que tenga una herramienta brochadora. La brochadora remueve metal ya sea mientras el metal es movido contra la brocha estacionaria o mientras la brocha es movida contra el objeto estacionario. La brocha – la cual tiene dientes cuya forma y tamaño son ajustados a lo largo de la longitud de la herramienta, típicamente con pasos de diente más pequeños al inicio – hace pasos de desbaste, semiacabado y acabado mientras la herramienta remueve metal de la pieza de trabajo.

El chorro de agua puede duplicar las funciones de corte de la brocha. Éste puede crear la perforación inicial, cortar la forma circular en una trayectoria singular, y luego seguir con los toques de acabado, ajustando la velocidad de alimentación de la máquina según sea necesario para crear el acabado de precisión necesario para terminar el trabajo.

Otro ejemplo es las esquinas internas agudas que una fresadora puede producir en las partes (vea la Figura 3). Si se usa un cuadrado de 1 por 1 pulgada de titanio como el punto de inicio, una fresadora CNC sólo puede producir un radio interno tan pequeño como la broca de taladro más pequeña. En ese punto, el proceso de remoción de material va a ser muy lento.

Un chorro de agua puede producir un corte con una rendija de 0.010 pulgadas, lo que da como resultado una esquina interior del cuadro de titanio que se ve como si tuviera una forma interna hecha por una fresadora CNC.

El chorro de agua también puede cortar materiales no metálicos, como por ejemplo fibra de carbono, de manera mucho más eficiente que las fresadoras CNC.

Si se usa una fresadora CNC en un material así, no se recomiendan herramientas convencionales. Maquinar fibra de carbono requiere herramental especial, velocidades de eje más altas que para los metales, y velocidades de alimentación menores que para los metales. Las velocidades de alimentación reducidas ayudan a mantener el calor bajo y evitan dañar la fibra de carbono.

El chorro de agua es capaz de perforar fibra de carbono sin necesidad de perforar previamente un agujero. En algunos casos, donde se usa material con bajo nivel de adhesión o estructuras de fibra de carbono muy básicas, podría ser necesaria una broca de 0.0625 pulgadas de diámetro para iniciar el agujero. (Si se usara un chorro de agua y abrasivo para hacer la perforación en este material de fibra de carbono más barato, el agua pasaría entre las múltiples capas del material, y puede ocurrir deslaminación. Típicamente, la broca está cerca de la boquilla de chorro de agua.) Una vez hecho el agujero, el chorro de agua puede empezar a cortar la fibra de carbono.

Un amigo maquinador del fabricante

Es raro que un taller de fabricación de metal termine ofreciendo servicios de trabajo de metal en aras de buscar ese tipo de trabajo. Comúnmente, un cliente pregunta si el taller consideraría hacerlo, y es así como terminan con fresadoras y tornos en el taller.

Para talleres que no quieren ser operaciones de maquinado intensivas, un chorro de agua es una herramienta de corte versátil que puede ofrecer muchas de las capacidades de corte de una fresadora. Sólo es cuestión de entender lo que el chorro de agua puede producir y sacar el máximo provecho de esas capacidades.

About the Author

About the Publication

Compañías Relacionadas

subscribe now

FMA Communications ha introducido al mercado la edición en Español de la revista The Fabricator. Esta versión consiste del mismo tipo de artículos técnicos y sección de lanzamientos de nuevos productos que actualmente presentan el personal de primera categoría de Fabricator en Inglés.

start your free subscription- Podcasting

- Podcast:

- The Fabricator Podcast

- Published:

- 05/07/2024

- Running Time:

- 67:38

Patrick Brunken, VP of Addison Machine Engineering, joins The Fabricator Podcast to talk about the tube and pipe...

- Trending Articles

Anidado para la estabilidad del corte láser

Seguridad en la soldadura desde el inicio

El software guía a los soldadores a través de instrucciones de trabajo

La rueda reduce las fuerzas de empuje/tracción hasta en un 50%

Gafas protectoras diseñadas para trabajadores que necesitan lentes correctivos

- Industry Events

Laser Welding Certificate Course

- May 7 - August 6, 2024

- Farmington Hills, IL

World-Class Roll Forming Workshop

- June 5 - 6, 2024

- Louisville, KY

Advanced Laser Application Workshop

- June 25 - 27, 2024

- Novi, MI

Precision Press Brake Certificate Course

- July 31 - August 1, 2024

- Elgin,