- FMA

- The Fabricator

- FABTECH

- Canadian Metalworking

Categories

- Additive Manufacturing

- Aluminum Welding

- Arc Welding

- Assembly and Joining

- Automation and Robotics

- Bending and Forming

- Consumables

- Cutting and Weld Prep

- Electric Vehicles

- En Español

- Finishing

- Hydroforming

- Laser Cutting

- Laser Welding

- Machining

- Manufacturing Software

- Materials Handling

- Metals/Materials

- Oxyfuel Cutting

- Plasma Cutting

- Power Tools

- Punching and Other Holemaking

- Roll Forming

- Safety

- Sawing

- Shearing

- Shop Management

- Testing and Measuring

- Tube and Pipe Fabrication

- Tube and Pipe Production

- Waterjet Cutting

Industry Directory

Webcasts

Podcasts

FAB 40

Advertise

Subscribe

Account Login

Search

Todo lo que siempre quiso saber sobre 5S

Cómo un taller de fabricación puede iniciar este esfuerzo de manufactura esbelta y mantenerlo

- November 30, 2021

- Article

- Shop Management

5S sigue siendo una de las herramientas más sencillas y más efectivas en la caja de herramientas de la manufactura esbelta. El consultor en manufactura esbelta Gary Conner describe cómo un taller de fabricación de metal puede iniciar y mantener el esfuerzo. Getty Images

¿Qué es 5S? Es una metodología, un conjunto de técnicas usadas para asegurar la organización del lugar de trabajo. Ésta se basa en cinco palabras japonesas: seiri, seiton, seisō, seiketsu, y shitsuke, que se traducen al español como clasificar, ordenar, limpiar, estandarizar y mantener (también se incluye con frecuencia la seguridad, que sería la sexta S).

5S organiza un área de trabajo para asegurar la máxima seguridad, eficiencia y efectividad mientras que se minimiza el inventario, la espera, el movimiento y otras formas de desperdicio o la actividad sin valor agregado. ¿Cómo determina lo que se necesita, cuánto se necesita, y dónde se necesitan las cosas? Usted habla con las personas que hacen el trabajo.

El proceso se reduce a lo siguiente:

- Clasificar. En términos sencillos, usted debe eliminar lo que no se necesita. Cuando tenga duda, quítelo.

- Ordenar. Organice lo que necesita.

- Limpiar. Limpie su área, incluyendo herramientas y equipo.

- Estandarizar. Haga listas de control y tareas, definiendo quién hace qué, cómo y cuándo.

- Mantener. Este aspecto que es el más difícil de 5S se vuelve más fácil cuando usted tiene un plan de acción claramente definido.

Observe que el inventor de 5S, un ingeniero japonés llamado Shigeo Shingo, tenía la intención de que la secuencia (seleccionar, ordenar, limpiar, etc.) representara las 5S sólo después de su implementación plena. Cuando empieza un esfuerzo 5S, podría necesitar eliminar lo innecesario, luego limpiar el área y los materiales que son necesarios. La primera vez que implementa 5S, no hay razón lógica para ordenar cosas si no están limpias.

¿Por qué necesitamos 5S?

Probablemente conozca a alguien (o quizás usted mismo) cuyo escritorio, caja de herramientas o área de trabajo se cuida meticulosamente. Todos los lápices tienen punta, la engrapadora se localiza fácilmente y se almacena en el mismo sitio cuando no está usándose, la papelería está apilada cuidadosamente y bien organizada. Esa persona es la excepción. A estas personas las denomino “de mente precisa”. Muchas personas, incluido su servidor, no estamos hechos de origen para ser “de mente precisa”. Se trata de un comportamiento aprendido.

Yo tiendo más a ser “de mente productiva”. Eso viene probablemente de mi padre por sugerirme enérgicamente que cosechara “con las dos manos” cuando tenía 10 años y trabajaba en campos de frijol para ganar dinero para mi ropa escolar. Mi primer trabajo real fue abastecer y raspar tablaroca en edificios de departamentos. Me pagaban por lo rápido que pudiera cargar y descargar un camión. Luego, trabajé en una maderera donde “velocidad” era el factor decisivo para conservar el empleo. Desde muy joven fui programado para pensar de manera productiva y no de manera precisa.

Más adelante, al trabajar con un mecánico industrial mucho más viejo y experimentado, descubrí que me movía a 100 millas por hora y hacía más o menos la mitad de lo que él era capaz de hacer yendo a la mitad de mi velocidad. Él hacía valer cada movimiento, y nunca se veía que tuviera que buscar sus herramientas.

Me faltaba aprender sobre 5S, algo que ese mecánico industrial experimentado practicaba intuitivamente. En mi apuro por terminar un trabajo, con frecuencia abandonaba una llave, un taladro eléctrico o un destornillador, sólo para perder mucho tiempo buscándolos después. Después de ascender a oficial en un taller de chapa metálica de precisión, aprendí cómo 5S podía ahorrarme frustración e infinidad de horas gastadas en buscar herramientas perdidas, papelería y material.

Hace algunos meses me estacioné al lado de un coche y no pude evitar tomarle una foto (vea la Figura 1). No puedo imaginar cómo o dónde se sienta el conductor para manejar su vehículo. Compare eso con la estación de trabajo de ensamble organizada de la Figura 2. Todo lo que un ensamblador necesita está visible, en su sitio y al alcance de la mano. Sí, requirió cierto esfuerzo previo organizar esta estación de trabajo, pero el aumento en la productividad hizo que valiera la pena.

Cuándo y dónde aplicar 5S

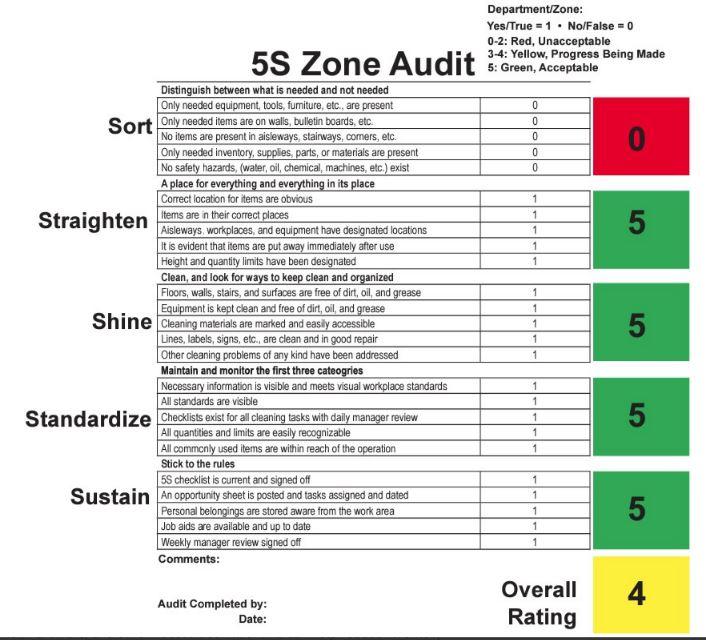

Una auditoría 5S sencilla puede ayudar a determinar cuál es la condición actual y priorizar áreas objetivo dentro de su oficina o fábrica. La hoja de trabajo de la Figura 3 requiere una respuesta sencilla de sí o no a cinco preguntas en cada una de las cinco categorías. Si usted contesta sí a cada pregunta, el puntaje para ese elemento se vuelve verde, mostrando un puntaje de 5 de 5. Cualquier otro puntaje menor producirá una calificación en amarillo o rojo, una advertencia inmediata de que las condiciones no son lo que deberían ser.

Hay estudios que muestran que por cada punto de calificación que aumente el puntaje global entre una auditoría y la siguiente, el operador en el área auditada recupera alrededor de 10 minutos por día. Una mejora de dos puntos entre auditorías podría ahorrar probablemente más de 20 minutos diarios, lo que deja tiempo para más actividades con valor agregado en lugar de búsquedas sin fin. Esto suma más de 83 horas de nueva capacidad en el transcurso de un año. Eso significa dos semanas de nuevo tiempo disponible. Imagine el efecto multiplicado por todo el personal. Ese puntaje de 5S mejorado le da de manera efectiva una capacidad extra del 4%. Para un negocio de un millón de dólares, esa capacidad podría valer $40,000.

¿Quién debe estar involucrado?

Como con toda iniciativa de mejora continua, 5S no puede imponerse ni implementarse sin la aportación, conocimiento y experiencia de las personas que hacen el trabajo. Para que un cambio significativo se implemente, se soporte y se mantenga de manera efectiva, involucre a la persona que lleva a cabo las actividades.

También involucre a personas fuera del área para que ofrezcan ideas frescas y planteen preguntas difíciles. Su aportación puede ser increíblemente valiosa.

¿Cómo se lleva a cabo un proyecto 5S?

Paso 1: Determine el área objetivo. Seleccione el área objetivo que cumpla la mayoría de los siguientes criterios:

- El área tiene una necesidad significativa de mejora.

- Los empleados en el área están, al menos hasta cierto grado, abiertos y receptivos a la idea de cambio.

- Ve recompensas financieras por mejorar la condición 5S.

- Podría descubrir recompensas emocionales asociadas con mejorar las condiciones 5S. Por ejemplo, podría mitigar o incluso eliminar la frustración de los empleados.

- Todos en la organización verán claramente una condición 5S mejorada. Ver es creer.

- El equipo kaizen incluye a las personas del área objetivo.

- Usted ve una buena oportunidad razonable de éxito y término, relacionada con el alcance (vea el Paso 2).

Paso 2: Defina el alcance. Defina claramente dos criterios:

- 1. Tamaño del área objetivo. Yo siempre traigo un rollo de cinta amarilla de precaución para acordonar físicamente el área objetivo. Esto evita esa tendencia natural humana de desplazamiento del proyecto: “estamos trabajando aquí, pero vean ese desorden allá”.

- 2. Tiempo para concluir el proyecto. Los proyectos 5S típicos duran de tres a cuatro días. Un proyecto de un día podría ser tan sencillo como desarrollar un sistema de código de colores para catalogar y almacenar herramental de prensa dobladora. Un evento de una semana podría expandir ese alcance para incluir el organizar todo el departamento de prensas dobladoras así como marcar y etiquetar islas y ubicaciones de almacenamiento de material.

Nada frustra más a un equipo que ser retirados de un proyecto antes de su término. Para mí es mucho más preferible que un equipo experimente la emoción de logro en un proyecto más pequeño a que sufran el sentimiento de falla al abarcar un proyecto demasiado grande para el tiempo asignado.

Además, no olvide estandarizar. Estandarice instrucciones de trabajo, asignaciones de trabajo y métodos de almacenamiento. Por ejemplo, si usted compra o fabrica nuevos sistemas de almacenamiento para herramental de prensa dobladora, asegúrese de que todos estén estandarizados. Y si tiene alguna esperanza de que esto se mantenga, debe tener la capacitación adecuada. Asegúrese de dejar tiempo para actividades relacionadas con estandarizar y mantener junto con las primeras tres S.

Paso 3. Haga una pre-auditoría. Su equipo 5S debe caminar por el área objetivo antes de todo trabajo del proyecto. Trate de asignar a cada miembro del equipo un elemento específico en el que se concentre. Por ejemplo, una persona identifica problemas relacionados con la seguridad, como cables sueltos, riesgos de tropezones o fugas de aceite. Otra persona busca problemas relacionados con la calidad, como por ejemplo mesas de ensamble forradas que tengan fragmentos de metal embebidos y que podrían rayar superficies estéticamente importantes. Un tercer miembro del equipo podría buscar obstáculos para la productividad, como por ejemplo distancias innecesarias recorridas o movimiento repetitivo.

Otras áreas de atención podrían incluir puntos relacionados con la información, como por ejemplo instrucciones de trabajo obsoletas y maltratadas pegadas en la pared desde 2002. ¿Y qué pasa con el inventario, como esos tres meses de piezas acumuladas por excedentes de trabajos?

Los miembros del equipo llenan su propia hoja de trabajo de auditoría 5S, pero no se detienen ahí. Además, registran problemas descubiertos mediante el diálogo con los operadores del área y toman fotografías del “antes” para presentarlas junto con fotos del “después” una vez que el proyecto se concluya. El mostrar estas fotos en tableros del proyecto 5S ayuda a ilustrar las condiciones previas y posteriores, reconociendo el progreso del equipo.

FIGURA 2. Una estación de trabajo después de 5S tiene todo lo que el ensamblador necesita al alcance de la mano.

Los descubrimientos hechos durante esta exploración previa a la auditoría pueden ajustar ligeramente el alcance y afectar el tamaño de su equipo de mejora 5S y el área de contención de tarjeta roja (que se discute más adelante). Considerando esto, puede que usted desee hacer la exploración una semana antes del evento 5S. Además, asegúrese de identificar toda necesidad especial que pudiera ralentizar el progreso del equipo durante el evento real.

Después de la exploración inicial, el equipo se reúne para discutir cada problema identificado y generar una lista de objetivos del estado futuro. Por ejemplo, si el área de ensamble actualmente tiene cables sueltos, el equipo identificaría la condición futura deseada, como por ejemplo mandar poner cinturones a esos cables.

Paso 4: Identifique lo innecesario. Identifique un área de contención de tarjeta roja donde ponga elementos que el equipo considera innecesarios, así como aquellos elementos que necesitan moverse a otra área. A cada elemento, el equipo pone una etiqueta roja muy visible (de ahí el término para el área).

Repito, cuando exista duda, quítelo. Sin embargo, no quite cosas sin deliberación. Aquí, trate de usar la técnica AEIOU. Cuando vea un elemento de inventario, máquina, herramienta u otro material, éste debe ser uno de los siguientes:

- A: Absolutamente necesario. Es algo que uso cada hora.

- E: Especialmente necesario. Es algo que uso a diario.

- I: Importante. Es algo que uso cada semana.

- O: Ordinario. Es algo que uso mensualmente.

- U: Uso escaso. Es algo que podría usar una o dos veces al año.

Al usar esta técnica, los miembros del equipo físicamente tocan cada elemento y hacen las preguntas AEIOU. Esto ayuda a evitar conflictos emocionales a quien pudiera sentirse incómodo al perder el control de un elemento. Una conversación podría ser algo así:

Equipo Kaizen: usted tiene 100 cajas de cartón almacenadas aquí. ¿Las necesita todas?

Operador: absolutamente.

Equipo Kaizen: entonces, usted usa éstas, ¿cada hora?

Operador: bueno, no. Sólo cuando hacemos partes para la Compañía XYZ.

Equipo Kaizen: ¿Con qué frecuencia es eso?

FIGURA 3. Esta hoja de trabajo de auditoría 5S le da dos opciones: sí o no. El darle a los auditores una opción binaria mantiene las cosas sencillas y objetivas.

Operador: una vez al mes.

Equipo Kaizen: ¿el cuarto de suministros podría proporcionárselas con cada orden mensual?

Operador: supongo que sí.

Equipo Kaizen: eso liberaría un estante completo en su rack, 75 pies cúbicos (2 metros cúbicos).

Operador: yo podría usar ese espacio.

Paso 5: Limpie. Limpiar significa llevar todo a su condición original (nueva), de ser posible. Las cosas limpias son más fáciles de mantener limpias, y es más fácil ver las fuentes de contaminación cuando todo está impecable. Podría necesitar aplicar una nueva capa de pintura a los pisos, paredes, techos, o máquinas.

Ésta es la razón de que durante el evento inicial 5S, limpiar ocupe el segundo lugar, antes de ordenar. Una vez que establezca bien las condiciones 5S, limpiar asumirá su posición permanente después de ordenar.

Limpiar puede ser como sus quehaceres en casa. Si lavar los trastes es tarea de todos, entonces es el trabajo de nadie. Sin embargo, si se designa a alguien para que lave los trastes, la probabilidad de que los trastes sean limpiados aumenta enormemente. Lo mismo se aplica para el plan de limpieza diario, semanal, mensual, trimestral y anual de su taller: formalícelo, asígnelo y documéntelo.

Paso 6: Ordene. Un lugar para cada cosa y cada cosa en su lugar. Ése es un buen consejo para la casa y para el lugar de trabajo. Trate de usar tableros de siluetas para identificar dónde van las herramientas manuales. Aplicar código de colores a las herramientas para cada estación de trabajo puede minimizar la desaparición de herramientas y evitar la contaminación cruzada entre operadores (más importante que nunca durante la era COVID).

Considere los tres carros móviles de herramientas de la Figura 4. Diseñados y usados por un fabricante de camiones de remolque de Oregón, cada carro está dedicado a un solo equipo. Por supuesto, algunos carros tienen duplicados de la misma herramienta manual, pero los equipos de ensamble evitan compartir. Ir a buscar herramientas compartidas requiere mucho tiempo. De hecho, estiman que esos tres carros eliminaron más del 70% de la distancia recorrida por los trabajadores buscando las herramientas que necesitaban.

FIGURA 4. En esta operación, los trabajadores de equipos diferentes ya no comparten herramientas. Aunque estos tres carros móviles de herramientas usan algunas herramientas repetidas, dedicar herramientas a equipos específicos significa que nadie tiene que perder tiempo buscando herramientas compartidas.

Paso 7: Estandarice. Ordenar y estandarizar comparten varios temas comunes. Si cada máquina o área de trabajo tiene arreglos similares, los operadores de funciones cruzadas que se mueven entre máquinas o procesos pueden evitar el tener que aprender un proceso completamente nuevo, lo que les ahorra tiempo, energía y frustración.

Defina y asigne reglas claras de compromiso, como por ejemplo cómo se almacena el herramental y cuándo algo debe limpiarse o inspeccionarse. Adopte convenciones de códigos de color en toda la fábrica, no sólo para elementos relacionados con la seguridad, como las zonas de riesgo, sino para facilitar el acomodar herramientas en ubicaciones de almacenamiento específicas.

Defina y estandarice niveles de inventario. Esto incluye establecer niveles mínimos y máximos para suministros del taller, material sin procesar, herrajes y otras necesidades. Todo esto puede ayudar a reducir los costos de llevar el inventario; mejorar la utilización del espacio; y minimizar búsqueda, conteo, obsolescencia y daño innecesarios.

Paso 8: lleve a cabo la post-auditoría. Repito, mantener es por mucho lo más difícil de las 5S. Para ese propósito, asigne equipos de funciones cruzadas para que se auditen mutuamente cada mes. El equipo No. 1 de celda de empaque podría auditar al equipo No. 3 de ensamble, por ejemplo. El equipo debe actualizar continuamente los tableros del proyecto 5S, celebrar los logros e identificar y priorizar oportunidades para más mejora.

Sencillo pero increíblemente efectivo

Siendo una de las técnicas de excelencia operacional más sencillas, 5S ofrece algunas de las mayores oportunidades para comprometer a los equipos y levantar la moral. Dólar por dólar, 5S ofrece uno de los rendimientos más rápidos para cada proyecto que ejecute

.Empiece modestamente, pero empiece; no trate de hervir el océano. Divida su fábrica en una cuadrícula o una recopilación de centros de trabajo, asigne un equipo a cada uno, y enfóquese en una fecha de término. Aun cuando sólo ejecute un proyecto 5S al mes, dividiendo su fábrica en, por decir, 12 secciones o ubicaciones más pequeñas, podría estar totalmente transformado en un año.

Póngase en los zapatos de sus clientes. Imagine cuánto aumentará la confianza de sus clientes (y la de usted mismo) en su capacidad de entregar producto de alta calidad a tiempo y dentro del presupuesto, cuando entren a su fábrica después de su transformación 5S.

About the Author

About the Publication

subscribe now

FMA Communications ha introducido al mercado la edición en Español de la revista The Fabricator. Esta versión consiste del mismo tipo de artículos técnicos y sección de lanzamientos de nuevos productos que actualmente presentan el personal de primera categoría de Fabricator en Inglés.

start your free subscription- Podcasting

- Podcast:

- The Fabricator Podcast

- Published:

- 04/30/2024

- Running Time:

- 53:00

Seth Feldman of Iowa-based Wertzbaugher Services joins The Fabricator Podcast to offer his take as a Gen Zer...

- Trending Articles

Los operadores de prensa dobladora inexpertos hacen indispensable el repensar la seguridad

Prescripción para la reducción del desperdicio: arreglo esbelto de las instalaciones

Máquina de corte por láser diseñada para el mercado mexicano

La sierra de doble carro sigue los contornos del tubo perfectamente

La máquina procesadora de placas crea biseles complejos en un solo corte

- Industry Events

16th Annual Safety Conference

- April 30 - May 1, 2024

- Elgin,

Pipe and Tube Conference

- May 21 - 22, 2024

- Omaha, NE

World-Class Roll Forming Workshop

- June 5 - 6, 2024

- Louisville, KY

Advanced Laser Application Workshop

- June 25 - 27, 2024

- Novi, MI