Founder

- FMA

- The Fabricator

- FABTECH

- Canadian Metalworking

Categories

- Additive Manufacturing

- Aluminum Welding

- Arc Welding

- Assembly and Joining

- Automation and Robotics

- Bending and Forming

- Consumables

- Cutting and Weld Prep

- Electric Vehicles

- En Español

- Finishing

- Hydroforming

- Laser Cutting

- Laser Welding

- Machining

- Manufacturing Software

- Materials Handling

- Metals/Materials

- Oxyfuel Cutting

- Plasma Cutting

- Power Tools

- Punching and Other Holemaking

- Roll Forming

- Safety

- Sawing

- Shearing

- Shop Management

- Testing and Measuring

- Tube and Pipe Fabrication

- Tube and Pipe Production

- Waterjet Cutting

Industry Directory

Webcasts

Podcasts

FAB 40

Advertise

Subscribe

Account Login

Search

Cómo mejorar el mantenimiento de su dobladora de tubo

Mantenga su máquina dobladora produciendo y evite paros con algunas verificaciones regulares

- By Jay Robinson

- January 10, 2023

- Article

- Tube and Pipe Fabrication

Ben Harless de RbSA, ataviado con su equipo de seguridad completo, revisa los voltajes de máquina para un cliente recientemente.

Nota del editor: todo lo que se mencione en este artículo debe ser llevado a cabo por personal con el nivel adecuado de destreza y experiencia.

La mayoría de los fabricantes de dobladoras de tubo CNC brindan un buen calendario de mantenimiento para la maquinaria que fabrican, enfocado generalmente en la lubricación y en la limpieza. Ambos aspectos son muy importantes para la larga vida de una dobladora de tubo.

Sin embargo, puede agregarle cosas a su programa de mantenimiento preventivo (MP) que le ayudarán a mantener su dobladora produciendo y a detectar una avería antes de que ocurra.

Documente y compare

Además de las acciones concretas que son obvias en su dobladora de tubo, como por ejemplo aplicar grasa y aceites, es clave estar al día con las acciones de mantenimiento y cuándo se llevan a cabo.

Cuando usted manda cambiar el aceite de su carro, el técnico pone una calcomanía cerca de la línea de visión del conductor que indica cuándo se hizo el último cambio de aceite y cuándo debe hacerse el siguiente. De igual manera, agregar una nota a su dobladora sobre cuándo se probaron ciertos elementos y quién hizo la prueba ayudará a mantener el rumbo de su programa de MP.

Además, puede hacer diversas pruebas regulares, cuya comparación con pruebas previas puede ayudarle a detectar problemas antes de que ocurran. He aquí algunas sugerencias que probablemente no se mencionen en el calendario de MP de su fabricante.

Parte eléctrica

Toda dobladora CNC usa electricidad para operar los diversos sistemas de la máquina. La mayoría usa potencia CA trifásica, lo que significa que hay tres cables con corriente que alimentan a la máquina. La hidráulica, los servomecanismos eléctricos y el sistema de control son accionados por el suministro eléctrico principal.

Observe el amperaje de línea. Cada seis meses, use un medidor de gancho en cada línea de alimentación de entrada principal para probar el consumo de amperaje de la máquina, y luego anote sus resultados. Cada línea debe estar cercana a consumir la misma cantidad de energía. Sin embargo, no es raro que una línea sea un poco más alta que las otras dos, pues los transformadores que alimentan voltajes de control más bajos en toda la máquina con frecuencia son alimentados por una sola línea de entrada. Con el tiempo, los aumentos en la demanda de corriente pueden apuntar a un componente con falla en uno de los sistemas de la dobladora. Al registrar la demanda de corriente de la máquina y compararla con la prueba previa, puede detectar un problema antes de que haya otros síntomas. Esto es así sobre todo cuando una línea está demandando una corriente mucho mayor que la anotada previamente. (Nota: puede que observe que el amperaje aumenta un poco durante los meses más cálidos de verano, lo cual es normal.)

Apriete las terminales. Las dobladoras pueden generar mucho calor durante la operación. Cuando están sin operar de noche y fines de semana, se enfrían a temperatura ambiente. Este ciclo continuo de calentamiento y enfriamiento causará que las terminales eléctricas roscadas se aflojen con el tiempo. Una terminal floja generará más calor, causará una demanda mayor de corriente, y eventualmente puede causar falla de componentes. Anualmente, desconecte la alimentación de la máquina, verifique y apriete todas las terminales roscadas en el panel principal. Jale con suavidad los cables individuales conectados en terminales de resorte.

Parte hidráulica

Aun cuando las dobladoras de tubo totalmente eléctricas se están volviendo más populares, los sistemas hidráulicos pueden generar las tremendas cantidades de fuerza requeridas para doblar un tubo de metal a un costo inicial menor. La mayoría de las dobladoras CNC son híbridas: eléctricas para el posicionamiento de precisión e hidráulicas para la sujeción y el posicionamiento de los dispositivos que requieren más fuerza.

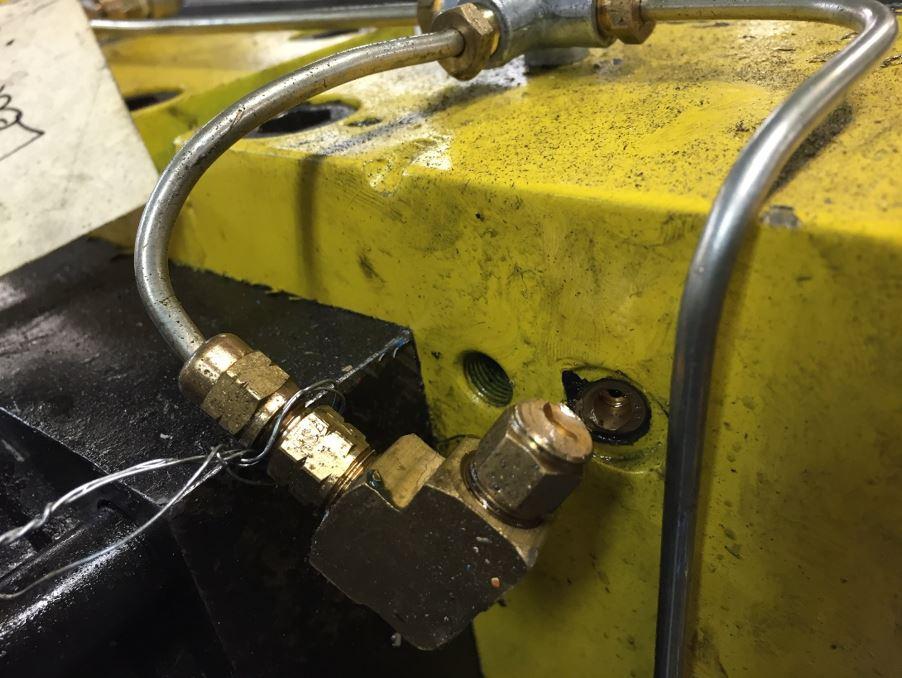

Conexiones de lubricación rotas como ésta pueden causar daño en herramental y partes en una dobladora de tubo. Revisar con regularidad éstas y las demás conexiones hidráulicas en una máquina dobladora es de vital importancia si desea mantener el desempeño de la máquina.

Para las máquinas hidráulicas, siga estos tres pasos:

- Apriete las conexiones cada seis meses. Al igual que los paneles eléctricos, los sistemas hidráulicos generan calor—y el ciclo continuo de calentamiento y enfriamiento puede causar que las conexiones hidráulicas se aflojen con el tiempo. Una conexión hidráulica floja, aparte del molesto desorden que hay que limpiar, puede implicar un peligro: un chorro a alta presión de aceite hidráulico puede matar a alguien. Al revisar las conexiones, debe hacerse una inspección visual de las mangueras hidráulicas. Todo desgaste, abultamiento o resequedad es causa de inmediata atención y reparación.

Verifique las temperaturas de operación. Durante la operación normal después de que la máquina ha estado en uso por un rato, use un termómetro infrarrojo manual y anote la temperatura en varios puntos, especialmente en las conexiones metálicas, tanto en las líneas de presión como de retorno en uno de los múltiples. Además, asegúrese de anotar cuál conexión se está usando. Me gusta marcarlas con pintura roja, para poder usar la misma conexión en cada revisión. De esta manera, el resultado no se ve afectado por revisar en ubicaciones diferentes.

La mayoría de las dobladoras con hidráulica tienen algunos medios para enfriar el aceite en la línea de retorno de baja presión, ya sea un enfriador estilo radiador o un intercambiador de calor enfriado por agua. Revise y anote la temperatura en las conexiones tanto en el lado de entrada como en el de salida del enfriador y anote la diferencia. Si el enfriador está funcionando adecuadamente, la temperatura del aceite en el lado de salida debe ser significativamente más fría que en el lado de entrada.

Aun cuando la temperatura de operación puede aumentar durante los meses más cálidos, la diferencia entre la entrada y la salida deberá permanecer bastante consistente (se observarán diferencias más grandes con intercambiadores de calor enfriados por agua, pues la capacidad de enfriamiento del agua puede cambiar significativamente de los meses de verano a los de invierno). Si la diferencia es pequeña o nula, o si la diferencia se vuelve menor con el tiempo, es probable que haya un problema con el sistema de enfriamiento del aceite.

Los aceites hidráulicos pueden empezar a descomponerse a alrededor de 140°F (60°C), por lo que todo valor que se acerque a esa temperatura debe ser de alerta. Conforme el aceite se descompone, la bomba y las válvulas tendrán que trabajar más duro, y las servo-válvulas pueden fallar por completo.

- Pruebe anualmente los aceites hidráulicos. Usando una perilla de succión hecha para recuperación de aceite, mande analizar una muestra de los aceites de su máquina una vez al año. El proveedor de la hidráulica o el proveedor de su dobladora pueden ayudarle a conseguir kits de prueba de varios laboratorios, los cuales luego le mandarán un reporte sobre el estado del aceite hidráulico de la máquina. Éstos deben incluir una prueba de contenido de agua, sólidos y metales, y probablemente detectarán si el aceite ha llegado a una temperatura alta. Si se encuentra que alguno de estos valores está fuera de los niveles aceptables, generalmente incluirán una recomendación de filtrado secundario o de un reemplazo parcial o completo. Comparando los resultados con pruebas previas, usted puede descubrir fallas en una bomba, válvula, tamiz o filtro si observa un contenido de metal específico más alto.

Filtros

El cambio de los filtros hidráulicos usualmente está anotado en el calendario de mantenimiento del fabricante, pero con frecuencia también hay filtros de aire para mantener polvo y aceites fuera de los gabinetes eléctricos y de computadoras. Cambiar estos filtros con regularidad (y agregarlos si no existen) puede ayudar a mantener toda su electrónica limpia y operando sin problemas.

Baterías

Algunos servomecanismos y sistemas PLC usados en las dobladoras de tubo CNC usan una batería para conservar información de posiciones y algunos parámetros y variables cuando se apaga la energía de la máquina. Si esos datos se pierden durante una interrupción de energía, la máquina puede no operar en absoluto u operar erráticamente.

Cambiar estas baterías anualmente evitará pérdida de datos. El fabricante de estos sistemas tendrá un procedimiento para quitar y reemplazar la batería sin pérdida de datos. Trate de cambiar las baterías justo antes del día de acción de gracias. Entre las fiestas del día de acción de gracias, la navidad y el año nuevo, las máquinas se dejan sin energía más tiempo que en cualquier otra época del año. Asegurarse de que se instale un juego nuevo de baterías donde se necesite puede evitar muchos dolores de cabeza al regreso en el año nuevo.

Crear y seguir un buen programa de MP para su dobladora de tubo es una excelente manera de proteger la gran inversión que representa. Enfocándose en la prevención y observando los cambios graduales, usted puede mantener su máquina operando sin problemas por mucho tiempo, y estar preparado para las averías inevitables que ocurrirán.

Si no cuenta con el personal adecuado para hacer mantenimiento preventivo a profundidad, la mayoría de las compañías de dobladoras estarán dispuestas a agendar este servicio para usted de manera regular. Si desea una copia de la hoja de cálculo de Excel que usamos como lista de verificación para MP, no dude en escribir al correo electrónico que aparece al final de este artículo.

About the Author

About the Publication

Compañías Relacionadas

subscribe now

FMA Communications ha introducido al mercado la edición en Español de la revista The Fabricator. Esta versión consiste del mismo tipo de artículos técnicos y sección de lanzamientos de nuevos productos que actualmente presentan el personal de primera categoría de Fabricator en Inglés.

start your free subscription- Podcasting

- Podcast:

- The Fabricator Podcast

- Published:

- 04/30/2024

- Running Time:

- 53:00

Seth Feldman of Iowa-based Wertzbaugher Services joins The Fabricator Podcast to offer his take as a Gen Zer...

- Trending Articles

Los operadores de prensa dobladora inexpertos hacen indispensable el repensar la seguridad

Prescripción para la reducción del desperdicio: arreglo esbelto de las instalaciones

Máquina de corte por láser diseñada para el mercado mexicano

La sierra de doble carro sigue los contornos del tubo perfectamente

La máquina procesadora de placas crea biseles complejos en un solo corte

- Industry Events

16th Annual Safety Conference

- April 30 - May 1, 2024

- Elgin,

Pipe and Tube Conference

- May 21 - 22, 2024

- Omaha, NE

World-Class Roll Forming Workshop

- June 5 - 6, 2024

- Louisville, KY

Advanced Laser Application Workshop

- June 25 - 27, 2024

- Novi, MI